5с совершенствование

Содержание:

- Введение

- Железо iPhone 5c. Что внутри?

- Трудности перевода: причина № 2

- Неправильное применение научного метода

- iPhone 13 Pro и iPhone 13 Pro Max с огромными линзами камер и дисплеем 120 Гц

- ОРГАНИЗАЦИЯ РАБОТ ПО ВНЕДРЕНИЮ СИСТЕМЫ 5С

- Set in Order (Порядок)

- Упорное насильственное навязывание рабочему чего бы то ни было и «потому что так надо» вместо «ну а как иначе?»

- Заключительные замечания по системе 5S

- Почему 5С?

- Внедрение 5С Стандартизация

- Система 5С

- 5 шагов методики 5S

- Проблемы при внедрении системы 5С

- Обзор этапов системы 5S

- Оптимальная организация рабочего места — залог продуктивности

- Соблюдение порядка

- Совершенствование

- Шаг 4 «4С»

- Сортировка и соблюдение порядка

- Заключение

Введение

На российских предприятиях и производствах все чаще начинает внедряться японская философия управления с последующим внедрением различных технологий, основная суть которых направлена создания «бережливого производства» — концепции менеджмента, основанная на стремлении к устранению различных видов потерь. Одним из видов данных технологий является система 5S. Более подробно о самом принципе данной системы можно ознакомиться в статье WikiPro (см. статью «Система 5S»). В данной статье будут раскрыты сложности при начальном внедрении системы и преимущества использования 5S в Компании.

Железо iPhone 5c. Что внутри?

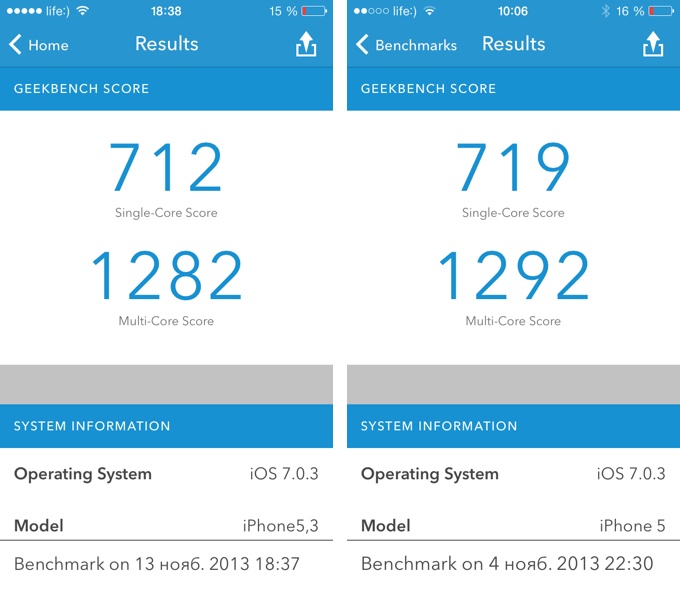

Наверное, впервые колонка про технические характеристики в обзоре нового iPhone будет занимать меньше места, чем другие. А всё потому, что внутри iPhone 5c является практически полной копией прошлогоднего iPhone 5 за исключением аккумулятора и фронтальной камеры.

Внутри «сишки» (или «цэшки» в конце-то концов?) трудится 2-ядерный процессор Apple A6 с тактовой частотой 1,3 ГГц, оперативной памяти, как и раньше, 1 ГБ. В Apple не стали делать 64 ГБ-версию нефлагманского iPhone, поэтому в продаже доступны модели на 16 ГБ и 32 ГБ. Я взял первую и теперь откровенно страдаю, так что подумайте дважды, если вы остановились на варианте с минимальным объемом памяти. Из беспроводных модулей доступны Bluetooth 4.0, Wi-Fi 802.11a/b/g/n и поддержка LTE, который, к сожалению, пока что в России не работает.

Различия в экранах iPhone 5c и iPhone 5 я не смог обнаружить, кроме небольшого ухода в желтый цвет дисплея новой модели. Тот же 4-дюймовый дисплей с честной IPS-матрицей и разрешением 1136 на 640 пикселей, что составляет 326 пикселей на дюйм (значение PPI).

По производительности iPhone 5c является полной копией iPhone 5, никакой разницы в работе системы и сторонних приложений заметить у вас не получится. Всё запускается быстро и без малейших проблем, тяжелые игры, как Infinity Blade 3 и Real Racing 3, работают прекрасно, браузер нормально держит в памяти несколько вкладок без перезагрузки. С iOS 7.0.3, в принципе, тоже нет никаких проблем, с последним обновлением чуть возросла стабильность и теперь системой можно вполне комфортно пользоваться.

Трудности перевода: причина № 2

Поскольку 5S – японский метод, частично проблема заключается в неточности перевода. Причем двойного, потому что сама концепция Lean Production пришла из США. Американские термины не являются точными аналогами японских, а русские – аутентичным переводом американских. Это заметно уже в названии третьего этапа 5S – сэисо – shine (англ. «сияние») – «содержи в чистоте». Однако в полной мере проявляется в названии пятого этапа: сицукэ – sustain – «совершенствование». В неточности перевода можно убедиться, заглянув в любой англо-русский словарь, где sustain – «поддержание» или «подтверждение». Создатели русского перевода хотели учесть определенные смысловые оттенки и решили, что «совершенствование» будет сильнее побуждать к действиям. Как результат – русский 5S не совсем такой, как американский 5S и японский.

Интересно, что ни японские, ни российские эксперты не дают точных пояснений, что должно происходить на пятом этапе кроме проведения регулярных проверок рабочего пространства на соответствие установленным стандартам. Есть общее представление, что на пятом этапе нужно заниматься совершенствованием стандартов, созданных на четвертом этапе, но нет ни правил, ни процедур, позволяющих это делать на регулярной основе.

Неправильное применение научного метода

Научный метод, набор статистических данных – это, безусловно, самый надежный источник достоверной информации о процессах, но не в том случае, когда дело касается 5С. В идеале, этот метод работает и для 5С, однако вот как это выглядит на практике:

Допустим, мы решили определить частоту использования инструмента. В этом случае за рабочим устанавливается наблюдение и фиксируется, какой инструмент он использует в течение рабочего дня. Однако, проводить полноценный эксперимент слишком дорого, т.к. время специалиста, который осуществляет наблюдение, тоже стоит денег, поэтому статистика набирается дня 2. Что можно получить по такой выборке? Искаженные данные. При том такие, в верности которых не будет сомнений, ведь они получены на основе зафиксированных в ходе наблюдения фактов.

Почему же данные получаются искаженными?

- Зачастую, выполняемые работы на многих рабочих местах день ото дня бывают разными, а значит вы будете основывать свою точку зрения только на тех работах, которые случайным образом попали на время наблюдения. Прошу заметить, что это вовсе не означает то, что это самые часто выполняемые работы, и принцип Парето тут неприменим опять же из-за слишком малого промежутка времени;

- выборка настолько мала, что половина инструмента может быть не использована ни разу.

В результате у вас есть четкие и очень точные данные: крестовая отвертка использовалась 56 раз, пассатижи 22 раза, а вот киянка ни разу и поэтому должна быть удалена из рабочей зоны. Рабочий, конечно, против, однако против цифр не попрешь.

В качестве меньшего из зол я все же предлагаю прислушиваться к экспертной оценке рабочего о частоте использования инструмента. В случае ответа «да я все использую, что угодно может пригодиться!», нужно проявить терпение и продолжить выведывать информацию наводящими вопросами по каждому инструменту или группе инструментов по очереди.

Если вы решили правильно применить научный метод, то прошу учесть, что он всегда имеет погрешность, и тем она меньше, чем выборка больше. Чтобы защититься от ошибок, вам следует организовать зону карантина, в которую вы поместите предметы, признанные неиспользуемыми. Смысл в том, чтобы определить, действительно ли к этим предметам не было обращений за весь период существования зоны карантина. Если предмет изымается для использования, его не следует возвращать обратно в карантин, а необходимо разместить на рабочем месте, сделав частью 5С.

На практике иногда не получается определить, действительно ли к зоне карантина не было обращений или предметы были возвращены обратно в карантин по причине не следования правилам обращения с зоной карантина. Даже если вы проведете обучение, а также вывесите на информационном стенде правила пользования зоной карантина, у вас все равно не будет гарантий того, что люди следуют системе. Однажды я использовал незаметную пломбу, за целостностью которой потом следил, чтобы проследить использовался ли в действительности инструмент.

Пример:

Как провести этап сортировки в инструментальном шкафу токаря-универсала.

Фото 7 — Инструментальный шкаф токаря

Токарь накапливал весь этот инструмент годами и все это считает необходимым. Здесь хранятся сверла, метчики, плашки, напильники, наждачная бумага и т.д.

Проведение 5С здесь можно сравнить с высеканием статуи: медленно и осторожно убираем все лишнее. Никакого насилия и давления, иначе рабочий махнет рукой и скажет «а, делайте, что хотите!»

Медленно, но верно проводим беседу, выясняем подробности и рекомендуем (!) рабочему убрать те или иные посторонние предметы. Окончательно решение он должен принять сам. Убрать то, что он сам сочтет в ходе размышлений ненужным, а оставшееся расположить рационально под чутким присмотрим специалиста по оптимизации производства. Если применить насильственную сортировку, основываясь на фрагменте статистических данных, то можно очень сильно навредить производительности, а также разгневать рабочего.

iPhone 13 Pro и iPhone 13 Pro Max с огромными линзами камер и дисплеем 120 Гц

Последней новинкой на презентации стала новая профессиональная линейка смартфонов Apple – iPhone 13 Pro.

● Новым цветом в линейке iPhone 13 Pro стал голубой, официальное название Sierra Blue.

● Будут доступны четыре расцветки: черная, белая, золотая и голубая.

● Впервые линейка iPhone Pro получила более мощный процессор, чем обычные iPhone того же года выпуска. В нем будет пять ядер вместо четырех у более доступных iPhone 13.

● Благодаря наличию дополнительного ядра мощность графических вычислений станет на 50% выше.

● Яркость матрицы составляет поразительный 1000 нит.

● Самым ожидаемым изменением в iPhone 13 Pro стал дисплей с частотой 120 Гц.

● В зависимость от сценария использования, частота дисплея будет меняться. Так, например, во время чтения она может составить 10 Гц, при работе с системой привычные 60 Гц, а в играх – повысится до 120 Гц.

● Обновили все три модуля камер. Основной модуль теперь захватывает на 92% больше света.

● Новый “телевик” позволяет делать оптическое приближение картинки до 3x.

● В iPhone 13 Pro появился режим макро-съемки.

● iPhone 13 Pro стал первым смартфоном, который научился снимать видео в формате ProRes. Функция съемки несжатого видео появится позже в этом году.

● Автономность iPhone 13 будет работать на 1.5 часа дольше предшественника, а iPhone 13 Pro – на 2.5 часа дольше.

● Максимальный объем памяти iPhone 13 Pro теперь составляет 1ТБ.

Предзаказ на новые модели стартует 22 сентября. Старт продаж уже с 24 сентября.

Цены на iPhone 13 Pro стартуют от 99 990 pyб. за модель с накопителем 128 ГБ и доходят до 149 990 pyб за модели с накопителем 1ТБ.

Цены на iPhone 13 Pro Max стартуют от 109 990 pyб. за модель с накопителем 128 ГБ и доходят до 159 990 руб. за модели с накопителем 1ТБ.

▸ Подробнее про iPhone 13 Pro

На этом презентация завершилась, мы увидели даже больше новинок Apple, чем ожидалось.

iPhones.ru

Собрали все новинки с первой осенний презентации.

ОРГАНИЗАЦИЯ РАБОТ ПО ВНЕДРЕНИЮ СИСТЕМЫ 5С

4.1 Перед началом работы необходимо определить:

— Цель работы

— Руководителя работ

— Состав рабочих групп

— План-график проведения встреч рабочих групп

4.2 Ответственность за внедрение системы 5С в филиале возлагается на Заместителя директора филиала. Ответственность за проведение и поддержание системы 5С на грузовых автомобилях возлагается на сотрудника, ответственного за выпуск автомобиля на линию.

4.3 Рекомендуемый состав рабочей группы:

— Заместитель директора филиала;

— сотрудник, ответственный за выпуск автомобиля на линию;

— водитель/водители.

Примечание: состав группы может быть иным, в зависимости от организационной структуры подразделения.

Set in Order (Порядок)

Когда лишние предметы

исчезают, становится понятно что к чему. Теперь время определить место для

каждого предмета и материала, которые останутся. При этом необходимо учитывать

следующие критерии: безопасность, необходимое количество и частота

использования (расстояние и доступность). Рекомендуется держать часто

используемые вещи под рукой, остальные хранить там, где их можно найти.

Примерами из

повседневной жизни могут быть: ручка, которую вы носите в кармане, так как

часто ею пользуетесь; летом, вы храните зимнюю куртку в шкафу. Другой пример из

огранизации вашей кухни. Ваши столовые приборы, наверняка отсортированны в

удобном ящике, рядом находятся кастрюли и сковородки. Но набор для фондю,

который достается раз в год, находится на дальней полке.

Такой же принцип

применим и для рабочего места: во время внедрения 5S расположите инструменты рядом с местом, где они используются. Не

заставляйте работников часто сгибаться и разгибаться. Хрините редко

используемые предметы, где они не мешают, но где их легко найти.

Упорное насильственное навязывание рабочему чего бы то ни было и «потому что так надо» вместо «ну а как иначе?»

Часто удается услышать от рабочего ответ «как ты скажешь, так я и размещу». Не стоит радоваться такому ответу, т.к. это вовсе не означает, что в этом месте есть высокая вероятность найти лучшее решение. Нужно постараться максимально стимулировать мышление рабочего, подбадривать его к проявлению инициативы, а самому наблюдать и контролировать, все ли идет в нужном направлении, а в конце озвучить и свои идеи, но лучше в форме диалога, а не приказа, т.к. рабочий всегда вас поправит, если у вас недостаточно информации. В ходе совместной генерации идей можно добиться такой эргономики рабочего места, которая обрадует как рабочего так и вас.

Если выполнить всю работу вместо владельца рабочего места, то у него не будет внутреннего побуждения соблюдать данный порядок, т.к. он с ним не согласен и т.к. он не вложил в этот порядок своего труда. Если ему не удобно постоянно нагибаться, чтобы возвращать тяжелую кувалду на нижнюю полку (туда, куда вы ему указали), то он будет мухлевать, класть ее на среднюю (на уровне пояса, т.к. не нужно нагибаться), а перед приходом аудитора перекладывать на нижнюю полку. Кроме того, это может привести к пассивно-агрессивному поведению:

— Почему вы не выполнили работы?

— Так а нечем было, инструмент у нас весь позабирали! Пока мы нашли ключи, чтобы взять то, что было убрано как редко используемое, уже много времени прошло! Скажите спасибо этим оптимизаторам!!!

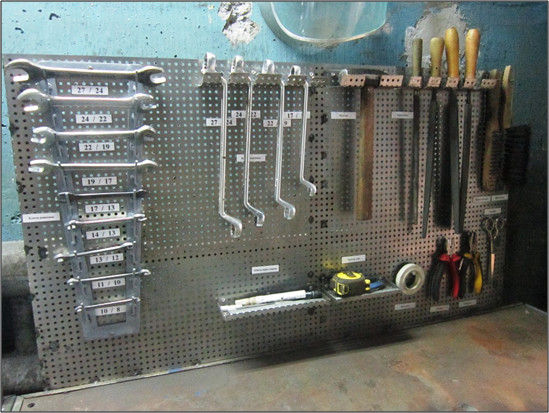

Пример:

У меня был проект 5С в мастерской, по итогам которого проводился конкурс, где несколько топ-менеджеров и я проводили анонимное голосование по пяти «S», распределяя места первенства между рабочими местами по критериям: лучшая сортировка, лучшая самоорганизация и т.д. В конце, с помощью подсчета, определялся победитель. Победила команда с высокой личной активностью, где моего влияния было очень мало, т.к. оно не требовалось. На втором месте оказалась вторая команда с высокой личной активностью.

Фото 8 – рабочее место, выполненное вовлеченными сотрудниками (победителями в конкурсе)

Команды, которые, которые мне приходилось тянуть и подталкивать, не победили. У рабочих мест активных команд лучше всех был даже «лоск», общая аккуратность и внешняя привлекательность.

Таким образом можно сделать вывод, что если у ваших сотрудников сильные внутренний порыв к изменениям, то ваша задача постараться его не испортить, а лишь наблюдать, высказывать рекомендации и собственные соображения, и оказывать всестороннее содействие. Справедливость данного вывода подтверждается объективным фактом: результатами проведенного конкурса.

Существуют ситуации, когда к согласию мирным путем прийти все же не удается. Например, когда рабочий жалуется на то, что раньше он наизусть знал расположение своего инструмента, а сейчас он уже не знает, где что. В этом он видит вред для производительности. Да, на первоначальном этапе производительность может снижаться. Это происходит до того момента, пока рабочий снова не запомнит, как хранится его инструмент и материалы.

Общение с владельцем рабочего места – хорошо, но молчаливое наблюдение за процессом работы – еще лучше. В ходе наблюдения обычно возникают самые лучшие идеи по оптимизации рабочих мест, сразу становятся заметны излишние перемещения рабочего по цеху, а также длительные поиски того или иного предмета. У общения есть один побочный эффект – специалист по оптимизации производства начинает перенимать ход мысли рабочего, а раз этот ход мысли привел рабочего в тупик, находясь в котором он не видит возможностей к улучшению процесса, то в таком же тупике может оказаться и специалист по оптимизации.

Вывод: крайности вредоносны, золотая середина – залог успеха.

Заключительные замечания по системе 5S

Вот 5 шагов к лучшей организации вашей среды и рабочего места:

- Сортировка (сэири) — Мы выбираем необходимые и ненужные вещи, избавляемся от последних.

- Аккуратность (сэитон) — Вещи должны быть в порядке и готовыми использованию, когда возникнет необходимость.

- Уборка (сэисо) — Поддержание чистоты вокруг и на рабочем месте

- Стандартизация (сэикэцу) — Чистота и порядок становятся нашей привычкой.

- Совершенствование (сицукэ) — послушание и самосовершенствование.

Цель 5S — организовать рабочую среду таким образом, чтобы в ней можно было легко заметить отходы, удалить их позже и, таким образом, повысить стабильность, эффективность и качество процесса, а также безопасность и комфорт работы. Также стоит использовать метод 5S в нашей повседневной жизни для организации нашей физической среды.

Порядок вокруг вас приведет к порядку в вашей голове. Так что уберите свой стол, уберите шкаф, уберите свой дом, квартиру, машину. Позаботьтесь о чистоте и порядке в помещении, в котором вы работаете. Избавьтесь от отвлекающих факторов, которые заставят ваш разум блуждать и думать о вещах, отличных от того, над чем вы работаете. Чистота и порядок также экономят время, потому что вы не будете тратить его зря на поиски нужных вещей.

Наличие всего места и места для всего — хороший способ работать более продуктивно. В этом вам поможет метод 5S — система организации рабочего места.

Почему 5С?

(Вообще-то потому, что система пришла к нам из Японии, но и в русском языке пять «С» нашлись):

- Сортировка (Seiri): разобраться, какие предметы нужны на рабочем месте, а какие не используются, и убрать лишнее.

- Самоорганизация (Seiton): определить место для каждого предмета на рабочем столе.

- Систематическая уборка (Seiso): определить правила и график уборки рабочего места.

- Стандартизация (Seiketsu): описать предыдущие три шага, создав подробную инструкцию.

-

Совершенствование (Sitsuke): постоянно поддерживать порядок на рабочем месте в соответствии с предыдущими правилами и следить, какие из них требуют коррекции и улучшения.

Внедрение 5С Стандартизация

Для выработки привычки, помогут простые действия, например:

1. Назначьте ответственных по всем шагам и действиям

Распределите все шаги и действия между рабочими по 3С шагам. У каждого действия должен быть конкретный исполнитель, иначе все действия не будут иметь смысла. Четкие и однозначные инструкции должны быть у всех, кто задействован в указанной зоне, от поставщика материалов, до получателя готового продукта. В этом помогут карты 5S и графиков 5S. Хороший инструмент в данной работе: контрольный лист выполнения циклов 5С. В нем должно быть указано, какие действия и к какому сроку должны быть выполнены в каждой зоне.

2. Сделайте 5С частью ежедневной работы

На данном этапе необходимо интегрировать процедуры первых трех шагов в ежедневный распорядок работы. Если рабочие вспоминают о 3С только при необходимости или перед проверкой, то система не внедрена. Самое главное и сложное – это добиться, чтобы выполнение всех этапов стало естественной частью работы персонала. В этом поможет визуальная система 5S и “5S за 5 минут”

Визуальная система 5С позволяет с первого взгляда понять степень реализации всех шагов. В этом основной плюс данной системы. Именно для этого, в том числе, наносятся информационные линии, плакаты.

“5С за 5 минут”. Использование визуального управления позволяет немедленно выявлять насколько правильно используются процедуры. 5 минут не точное время, может быть больше или меньше. Главное выполнять ее быстро, эффективно и постоянно. Инструкция по данной контролю должна быть так же понятна и проста. Пример инструкции приведен в картинке к данной статье.

3. Проверяйте качество выполнения по 5С ежедневно.

В период внедрения системы 5С, желательно осуществлять контроль ежедневно. В дальнейшем периоды проверки можно увеличить. Для проверки хорошо подойдут контрольные листы.

Система 5С

Японская система 5С — философия того, как эффективно организовать рабочее место, клиентские зоны, пространства для отдыха, склад и другие локации. Некоторые компании называют 5С генеральной уборкой, но более подходящее определение — гениальная, так как это не бездумное наведение порядка, а целая система, первоначальный инструмент бережливого производства.

У Майкла Ливайна есть хорошая книга «Разбитые окна, разбитый бизнес. Как мельчайшие детали влияют на большие достижения». В ее основе — теория разбитых окон Уилсона и Келлинга. Авторы исследования заметили, что если в офисе разбито одно из стекол и на это закрывают глаза, то условно через неделю все стекла будут разбиты. Мелкая небрежность, будь то фантик на столе менеджера или пыль на витрине магазина, влияет на впечатление клиента о компании

Поэтому очень важно трепетно относиться к небольшим мелочам

В компании необходимо внедрять 5С, если:

- нужен документ, а его невозможно найти в ворохе прочих бумаг;

- документы находятся в папках, которые сложно отыскать среди прочих;

- шкафы заставлены чем-то ненужным (папками, техникой и пр.);

- свободное место в офисе занято неработающей техникой: сканером, кассой и т.д.

5 шагов методики 5S

Шаг 1 – SEIRI — Сортировка, удаление ненужного.

На рабочем месте все предметы разделяются на необходимые и ненужные. Производится удаление ненужных предметов. Эти действия на рабочем месте приводят к улучшению культуры и безопасности труда. Все сотрудники вовлекаются в отсортировку и определение предметов, которые должны быть: а) немедленно удалены и утилизированы; б) перенесены в место для хранения; в) оставлены, как необходимые и для выполнения работы. Необходимо установить правила, каким образом делать отсортировку ненужного.

Шаг 2 – SEITON — Самоорганизация, соблюдение порядка, определение для каждой вещи своего места.

Навести порядок с необходимыми предметами. Необходимые предметы располагают на определенные места так, чтобы они были легко доступными для каждого, кто пользуется ими! Следует также промаркировать их для быстрого поиска.

Шаг 3 — SEISO – Соблюдение чистоты, систематическая уборка.

Создается система, в которой ничего больше не загрязняется. Убедиться, что всё находится на своих местах. Рабочие зоны для рабочих мест должны быть разграничены и обозначены. Регулярно и часто убирать, чтобы в случае, когда вам что-нибудь понадобится, оно находилось на месте и в рабочем состоянии. Тщательная уборка оборудования обеспечивает предотвращение и идентификацию возможных проблем в работе.

Шаг 4 – SEIKETSU — “Стандартизировать” процесс.

Поддерживать порядок и чистоту посредством регулярного выполнения первых трех шагов. Самые эффективные решения, найденные в ходе реализации первых трех шагов необходимо закрепить письменно, чтобы стать наглядными и легко запоминающимися. Разработать стандарты документов, приемов работы, обслуживания оборудования, техники безопасности с использованием визуального контроля.

Шаг 5 – SHITSUKE — Совершенствование порядка и дисциплина.

Для поддержания рабочего места в нормальном состоянии выполнять работу дисциплинированно, в соответствии с установленными стандартами. Осознание системы 5S как общепринятой повседневной деятельности и ее совершенствование. Визуализировать действия по улучшению: выявлять улучшения в оборудовании; записывать предложения для улучшений; внедрять новые улучшенные стандарты.

Проблемы при внедрении системы 5С

В настоящее время можно утверждать, что данная концепция организации рабочих мест успешно внедряется во многих странах мира, но на российских предприятиях, особенно это касается предприятий Пензенской области, редко применяется. Одной из основных причин отказа российских предприятий от внедрения системы 5С является неправильное толкование и реализация данной концепции руководителями или персоналом, рассмотрим их главные ошибки. Так, на первом этапе реализации метода системы 5С могут возникнуть следующие проблемы: – невысокий приоритет, который ставят руководители на предприятиях; – контроль внедрения находится не в тех руках; – неэффективность из-за направления деятельности предприятия; – нечеткое понимание действия системы 5С и ее выгод; – отдельные ошибки реализации. Остановимся подробно на каждой из этих проблем в отдельности. Во-первых, невысокий приоритет для руководителей. Управленец всегда должен понимать, что на его поведение равняются, а его отношение к делу анализируется работниками более низкого звена, ведь если начальник не видит в этом внедрении какой-то необходимости или относится к ней незаинтересованно, то и работники будут относиться к этому так же. Кроме того, в настоящее время внедрение зарубежного опыта становится модой, часто выполняется лишь для галочки, поэтому некоторые руководители даже не считают нужным пройти самим эти курсы, а от того, что их пройдут лишь работники, эффективности будет мало. Для реализации этапов системы 5С требуется выделение времени для их реализации, порою же руководители пренебрегают этим. Во-вторых, при внедрении системы 5С следует не забывать о систематическом контроле всех этапов, но при распределении и назначении этой обязанности необходимо помнить такие моменты, как есть ли у этого работника полномочия для осуществления этой деятельности и ресурсы, чтобы реализовать контроль своевременно, ведь именно бюрократические проволочки даже внутри среднего предприятия бывают очень затяжными. Третья основная проблема для предприятий состоит в том, что не для всех сфер деятельности будет одинаковый результат, так, например, для организаций, работающих в металлургической области эффективность системы 5С, будет очень незначительной, так как для ее высокого функционирования достаточно поддержания в рабочем состоянии оборудования, а другие составляющие будут незначительно влиять на общую работу в целом. Нечеткое понимание действия системы 5С и ее выгод заключается в нежелании сотрудников переходить на данную модель, причин можно назвать много, но главная состоит в том, что не было уделено достаточно внимания просвещению персонала о данной модели, ее плюсах для каждого конкретного работника и всего предприятия в целом. К отдельным ошибкам реализации относятся уже более частные проблемы. Например, утрировав этап избавления от ненужных вещей, работников заставляют избавляться практически от всех предметов, которые находятся на рабочем месте, тем самым как бы поддерживая иллюзию наведения порядка, а на самом деле без маленьких мелочей работать становится неудобно, что впоследствии сказывается на отношении в целом к системе 5С. Для того чтобы данная система действительно работала в российских компаниях, которые начинают ее у себя внедрять, надо понять, что главное – это желание сотрудников и особенно руководства применить ее для эффективности производства, а не просто для галочки.

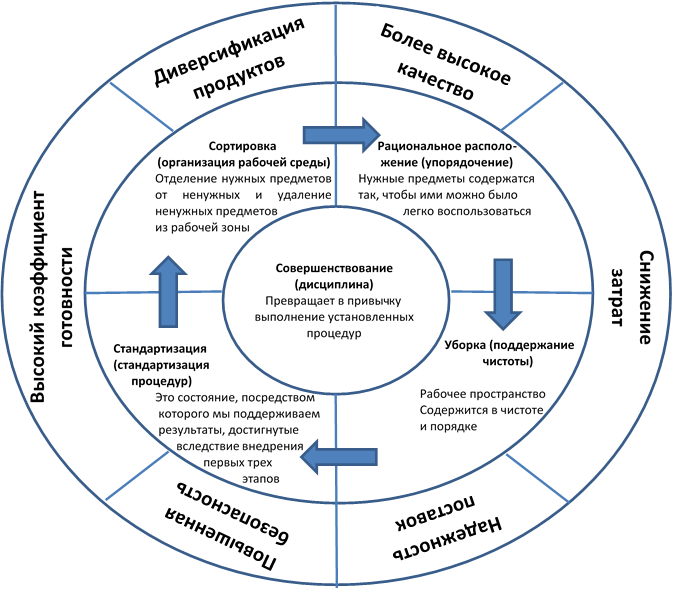

Обзор этапов системы 5S

Система 5S – это 5 простых принципов организации рабочей территории, соблюдая которые, можно извлечь максимум выгоды из имеющихся ресурсов. При этом систему 5S можно использовать не только на производстве, но и; в офисах, в том числе организациях, оказывающих различные услуги (банки , страховые компании, торговые предприятия и т.д.). В системе 5S лежит ясная идея – все, что поддается оптимизации, должно быть оптимизировано. На рисунке представлены основные пять этапов системы 5S

Каждый «этап» определяет один из элементов, который вместе с остальными элементами создает устойчивость самой системы. И на эти пять этапов полагается система усовершенствования любой организации или компании.

Оптимальная организация рабочего места — залог продуктивности

Знакомо ли вам то чувство, которое приходит сразу после уборки своего рабочего места? Разве вы не чувствуете, что можете мыслить более ясно?

Оказывается, порядок и чистота позволяют сосредоточиться. Когда рабочее место в порядке, у мозга будет меньше отвлекающих факторов, и вы сможете лучше сосредоточиться на том, что делаете. Но все это четко продуманная «система организации рабочего места», что не везде и не всегда исполняют сами работники.

Что делать для оптимальной организации рабочего места? Для этого можно использовать «Систему 5S»

Система 5S — это инструмент постоянного улучшения, направленный на создание хорошо организованного и упорядоченного рабочего места.

Ее можно использовать не только в компаниях и крупных производственных или сервисных организациях, но и в частной жизни, чтобы лучше организовать нашу среду обитания.

Это относительно простой инструмент, который каждый из нас может использовать, чтобы лучше организовать свое рабочее пространство, организовать рабочий стол и стол для компьютера или шкаф дома.

Это относительно простой инструмент, который каждый из нас может использовать, чтобы лучше организовать свое рабочее пространство, организовать рабочий стол и стол для компьютера или шкаф дома.

Соблюдение порядка

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад. То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку «канбан», с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система «5С» на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной. А кроме того, она повышает настроение и желание трудиться.

Совершенствование

Пятый шаг, на котором завершается система «5С» на производстве, основан на концепции кайдзен. Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке. Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа – это часть жизни, она тоже не должна оставаться в стороне от улучшений.

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

Шаг 4 «4С»

Стандартизация — создание единого подхода к выполнению заданий и процедур. Основная цель этого этапа — предотвратить отход от постоянной реализации первых трех этапов. Стандартизировать — значит разработать такой контрольный лист, который всем понятен и прост в использовании. Ниже пример табличной части контрольного листка для производственного подразделения и офиса.

Контрольный листок для офиса

Выполнение требований 5С является частью профессиональной аттестации рабочих и ИТР и давно превратилось в общую культурную норму — от кабинета директора до производственных и вспомогательных помещений.

Рисунок 16. Стандарт рабочего места в производственной зоне г. Рязань

Рисунок 17. Доска 5С на складе готовой продукции, производство минеральной изоляции, г. Хабаровск

Рисунок 18. Стандарт рабочего места главного энергетика, производство минеральной изоляции, г. Хабаровск

Рисунок 19. Стандарт безопасности рабочего места, производство минеральной изоляции, г. Челябинск

Сортировка и соблюдение порядка

Система 5С названа так неслучайно. Именно пять шагов должны совершить сотрудники и топ-менеджмент компании, чтобы эффективно организовать рабочее пространство.

Первый этап — это сортировка.

У многих на рабочих столах скапливаются ненужные предметы — старые черновики, непишущая ручка, сломанный степлер. Среди этого беспорядка сложно быстро найти нужные документы. Для этого нужно разложить все предметы на две стопки — нужное и ненужное.

Затем нужное раскладывается на стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена. Если вы сразу не можете определить, нужна вещь или нет, — повесьте на нее красный ярлык с датой и поместите в специальную зону временного хранения.

В моей практике в результате «гениальной» уборки из офисов вывозились целые «Газели» макулатуры, сломанной офисной техники и т.п. В процессе сортировки нужно задавать себе несколько контрольных вопросов: применяется ли предмет в данной зоне, кому он нужен, как часто используется? Если я уберу этот предмет, что-то изменится?

Следующий этап — соблюдение порядка.

Рабочее пространство должно быть организовано рационально. Главное правило — у каждой вещи есть свое место. Предмет, который нужен ежедневно, должен лежать под рукой, а то, что необходимо раз в месяц, — на дальней полке. В любом случае информация должна быть в свободном доступе. Ответьте себе на вопрос: может ли любой ваш сотрудник найти нужный документ в кипе бумаг? Или этой информацией обладает только один-единственный человек?

Заключение

В заключение выделим основные меры, позволяющие устранить ошибки внедрения системы 5С на российских предприятиях:

1) руководителю следует показать свою личную заинтересованность во внедрении данной системы;

2) на совещаниях необходимо проводить анализ хода внедрения системы на предприятии;

3) выявление сотрудников, которые больше всех внесли улучшений в данную систему и поощрение их;

4) контролировать просвещение новых сотрудников предприятия, связанное с осуществлением системы 5С;

5) работник на предприятии, понимая то, что при такой организации его рабочее место будет более удобно и безопасно, станет стремиться к совершенствованию этой системы, проявляя инициативу и доводя ее до сотрудников и руководителей;

6) сотруднику или нескольким работникам, на которых возложили обязанность контролировать осуществление данного метода, следует со всей ответственностью подойти к данному заданию, выявлять те проблемы, которые существенно снижают эффективность внедрения, а также доводить свой анализ до руководства, например, высылая результаты им на электронную почту.

Анализ системы 5С позволяет утверждать, что ее эффективное внедрение на российские предприятия возможно, ведь самым важным в данной системе является желание и понимание всех сотрудников различных занимаемых рангов тех выгод, которые может принести данная система конкретно для них и для всего предприятия в целом. При этом никогда не надо останавливаться на достигнутых результатах, всегда стремиться к совершенствованию и систематизации.